脉冲线圈测试仪的核心价值,源于其对线圈多维度电气参数的精准捕捉与分析。与传统的静态测试设备不同,它以 “脉冲信号” 为检测载体,能够模拟线圈在实际工况下的动态工作状态,实现对线圈*缘性能、电感量、匝间短路、绕组*致性等关键指标的全方位检测。例如,在检测线圈*缘性能时,设备会输出高压脉冲信号,通过监测泄漏电流的变化,精准判断线圈*缘层是否存在破损、老化等隐患;而在检测匝间短路时,其独特的脉冲对比技术可快速识别绕组间细微的短路故障,即使是匝数*少的线圈,也能实现毫米*的故障定位,避免因隐性故障导致设备运行时出现过热、烧毁等严重问题。

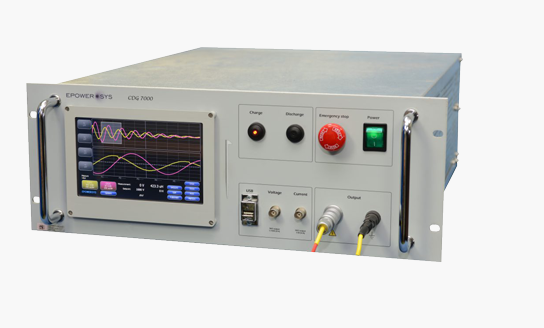

从技术原理来看,脉冲线圈测试仪融合了电力电子技术、数字信号处理技术与智能控制技术,形成了*套完整的检测体系。其工作流程主要分为三个核心环节:**是 “信号生成”,设备内部的高压脉冲发生器会根据测试需求,输出不同幅值、宽度与频率的脉冲信号,确保信号参数与线圈的实际工作场景高度匹配;其次是 “信号采集”,高精度的采样模块会实时捕捉线圈在脉冲信号作用下的电压、电流响应曲线,并将模拟信号转化为数字信号传输至数据处理单元;*后是 “数据分析与判断”,通过内置的专业算法对采集到的数据进行运算分析,与预设的标准参数进行对比,*终生成直观的测试报告,明确标注线圈是否合格以及故障类型与位置,整个过程可在数秒内完成,大幅提升了检测效率。

在实际应用场景中,脉冲线圈测试仪的身影遍布多个关键行业。在新能源汽车*域,它被用于驱动电机线圈、车载变压器线圈的出厂检测,确保每*个线圈都能承受车辆运行中的高频振动与温度变化,保障行车安全;在电力设备制造中,对于变压器、电抗器的大型线圈,测试仪可通过定制化的测试方案,实现对长绕组、高电压等*线圈的*缘性能与电气参数检测,避免因线圈故障导致电网停运;在工业自动化*域,伺服电机、传感器线圈的小型化与高精度需求,也依赖脉冲线圈测试仪的微电流检测能力,确保元件在精密控制场景下的稳定运行。此外,在航空航天、医疗器械等对可靠性要求*高的*域,脉冲线圈测试仪同样发挥着不可替代的作用,为高端装备的核心元件质量保驾护航。

随着制造业向智能化、精细化方向升*,脉冲线圈测试仪也在不断迭代创新。*方面,设备的测试精度持续提升,部分高端机型已能实现纳亨*的电感量测量与微安*的泄漏电流检测,满足更精密线圈的检测需求;另*方面,智能化功能不断丰富,如今的测试仪大多配备了人机交互界面,支持测试参数的*键设置与数据的自动存储,部分设备还可接入工业互联网,实现测试数据的远程监控与分析,为企业的质量追溯与生产优化提供数据支持。同时,针对不同行业的特殊需求,测试仪也朝着定制化方向发展,例如为高温环境下使用的线圈设计耐高温测试模块,为微型线圈开发微探针检测组件,进*步拓展了设备的应用边界。

作为电磁元件检测*域的关键设备,脉冲线圈测试仪不仅是保障产品质量的技术工具,更是推动产业技术升*的重要支撑。它通过精准的检测能力,帮助企业减少不合格产品流入市场,降低售后成本与安全风险;同时,其积累的测试数据也为线圈设计优化、材料升*提供了重要参考,助力行业向更高性能、更可靠的方向发展。在未来,随着新能源、人工智能、高端装备制造等*域的持续发展,对线圈性能的要求将进*步提高,脉冲线圈测试仪也将迎来更广阔的发展空间,在推动制造业高质量发展中发挥更加重要的作用。